Periodo de mantenimiento a calderas

Los mantenimientos del operador en turno para una caldera son puntuales. Se tratan de medidas específicas para evitar todo siniestro que se pudiera suscitar en naves industriales y operadoras de servicios. Tratamientos químicos, niveles de agua, servicios auxiliares y muchos más temas, deben ser trabajados y supervisados en todo momento por el encargado del sistema de caldeo.

Para procurar una planta con eficiencia, se tiene que poner atención en detalles que se suelen dar por sentado, pero esos detalles por lo regular, significan más pérdidas de eficiencia operativa, como lo pueden ser las chimeneas, por las cuales se disipan grandes cantidades de energía por las redes y mecanismos del boiler industrial.

Para procurar una planta con eficiencia, se tiene que poner atención en detalles que se suelen dar por sentado, pero esos detalles por lo regular, significan más pérdidas de eficiencia operativa, como lo pueden ser las chimeneas, por las cuales se disipan grandes cantidades de energía por las redes y mecanismos del boiler industrial.

Control de temperaturas en calderas

Las temperaturas de chimenea, deben estar aseguradas por el operador, también abarcando el mantenimiento del tiro y la relación entre aire-combustible. La chimenea tal vez sea el elemento más importante a inspeccionar en todo momento, cuando se tratan de pérdidas de energía, que llevan a una ineficiencia de trabajo en cualquier planta. Si la temperatura en ese lugar sobrepasa la media en que debería estar, muy posiblemente tenga mucho que ver la presencia de incrustaciones que inciden de manera directa en las superficies de absorción.

Asimismo, cuando existe un exceso de aire en cualquier parte del sistema, este mismo es capaz de desperdiciar combustible de forma importante. Eso aunado a un deficiente tiro, la quema del combustible se verá en riesgo.

Automatizar e inspeccionar los componentes que van a necesitarse corregir en el futuro, durante sus respectivos mantenimientos, es esencial para mantener todo ordenado en la planta. Desde luego, esto incluirá todos aquellos componentes auxiliares de todo un sistema.

Las inspecciones del boiler industrial de manera interna, se pueden ejecutar durante el paro de este. Esto servirá para observar que no haya corrosión o incrustaciones que pongan en riesgo el funcionamiento de la caldera; en caso de que haya depósitos, entonces lo mejor es hacer ajustes a los componentes, o incluso modificar el tratamiento de agua de alimentación.

Empaques y superficies como agujeros de mano, suelen sufrir ciertos defectos, como erosiones y otros desgastes que ponen en riesgo todo componente de un boiler industrial. Esto tiene causas comunes, como un incorrecto montaje o una deficiente limpieza de las piezas. En ese sentido, partes como superficies de apoyo deben limpiarse adecuadamente, y las empaquetaduras tienen que colocarse de forma óptima.

Consejos para reparaciones de calderas

La reparación más aconsejable es subsanando un área corroída, pero al menos esta tendría que tener menos del 50% del daño de toda la sección, para así solo reemplazar la chapa. Si el daño es mayor en todo el espesor, entonces es probable que se necesite reemplazar toda la sección. Hay que estar al tanto de los chequeos de posibles corrosiones, para poder reparar a tiempo las partes afectadas, solo usando soldadura, aunque hay que asegurarse que después de dicha maniobra, se mecanice y se afine para que juntas o empaquetaduras se adapten a la parte recién reparada.

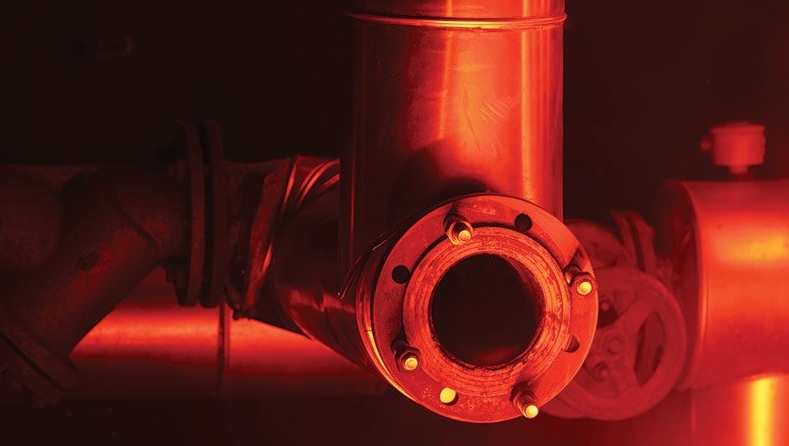

Los golpes de ariete son un problema común en un sistema de boiler industrial, pero estos pueden corregirse con su inspección previa adecuada. Estos impactos o avalanchas en los mecanismos de vapor, supondrían roturas serias a lo largo de las tuberías, incidiendo más fuerte en sus codos. Esto pasa porque las líneas de vapor no son drenadas adecuadamente, ya que en las mismas se producen bolsas; asimismo, abrir de forma abrupta y sin cuidado las válvulas, pueden detonar dichas situaciones. Así que, más que corregir esta clase de sucesos, lo mejor es evitarlos con los drenajes óptimos, ubicados en los puntos bajos del circuito y en líneas de vapor; las válvulas de vapor frío tienen que manejarse con el mayor de los cuidados.