Mantener en buen funcionamiento una caldera

El añadido de materiales especiales para el buen funcionamiento de una caldera, así como el mantenimiento que ello implica, es relevante para evitar fallos de origen, que solo propicien gastos de dinero y tiempo. Asimismo, es importante discernir qué tipo de material es con el que se está lidiando constantemente, como ejemplo, las cenizas de planta de carbón.

Estas se pueden clasificar en dos rubros principalmente. Están aquellas cenizas de fondo, que se recopilan de la parte profunda del hogar del calderín, para luego arrastrarlas hacia afuera. Luego están las volantes, que suelen ser partículas más finas y pueden ser eliminadas por las chimeneas, antes pasando por los gases que se direccionan a los filtros, para luego llegar a los precipitadores electrostáticos y posteriormente a los colectores mecánicos.

Es deber de los técnicos del boiler industrial, medir la calidad del aire que envuelve la instalación, sobre todo en procesos de reparación. Esto porque en dichas tareas, la presencia de asbesto puede representar un peligro, a menos dentro de las normas de exposición u ocupación laboral. De acuerdo a las principales normas, el tiempo en que una persona podría estar expuesta, sería de no más de ocho horas, que se traduce en 0,1 micras por centímetro cúbico.

En ese sentido, estos reglamentos estipulan que si la concentración de asbesto no sobrepasa los límites permisibles, entonces el aislamiento de este amianto en tuberías o estructura de un edificio, se puede dejar como está, pero con monitorización constante de las concentraciones, para mantener un control de las partículas de polvo, y que no se conviertan en un riesgo laboral relevante.

Asimismo, lo que recomiendan los expertos, es que se pueda encapsular la tubería de aislamiento, con un nuevo material, y así, no permitir al amianto que se disemine por el aire circundante. En caso de que el asbesto sobrepase los límites de concentración admisibles en el edificio o sistema de boiler industrial, entonces los mejor será sellar el área donde esté la concentración. Encapsular dicha área implicará poner barreras de vapor, preferentemente con un material de polietileno reforzado.

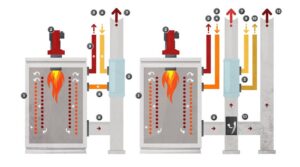

Servicios cíclicos que inciden en un sistema de caldeo con tubos de agua

Es importante mencionar que esta clase de proceso forma parte inherente de aquellos boiler industriales que operan bajo condiciones especiales, para aplicaciones de primer nivel que implican un alto consumo energético; en ese sentido, es normal que estos sistemas estén bajo constantes factores que suelen ir mermando su funcionalidad, si no se cuenta con un programa de mantenimiento adecuado. Por ejemplo, la estructura de tubería, caldera y componentes, podrían sufrir problemas de arranques en varias ocasiones durante un solo día, con reducciones y oscilaciones de carga que limitan la operatividad de las máquinas. Por otro lado, el efecto cíclico de todo-nada, también llevaría a eventuales roturas de metales en superficies y componentes, debido a las tensiones térmicas por la dilatación y contracción en dichos servicios cíclicos. Los componentes más dañados suelen ser colectores y economizadores; en superficies, los daños normalmente se pueden observar en muros de tubos del hogar y en las mismas soldaduras de los conductos que llevan a los recalentadores.

La corrosión por punto de rocío en boiler industrial

Por lo regular, superficies metálicas y componentes de acero son afectados por ácido sulfúrico derivado de los gases y vapores de condensación; no por nada se le llama corrosión ácida. Por ello, es fundamental checar en todo momento aquellos residuos de combustión comúnmente originados de los mismos combustibles fósiles y residuales, que suelen contener azufre que llevan invariablemente a la generación de dióxido del mismo elemento, que combinado con vapor de agua por debajo del punto de rocío, es decir, alrededor de los 148 grados centígrados, llevará a dichas corrosiones. Si los gases que salen del sistema logran mantenerse por arriba del punto de rocío, entonces tal vez se pueda reducir la corrosión ácida; los sistemas de calderas que operan bajo condiciones extremas, deberían tener aleaciones metálicas especiales para resistir esas corrosiones.