Los controles digitales en la gestión de grandes calderas de vapor

Así como de todos sus componentes y las mismas tuberías, atienden a las necesidades primordiales de grandes industrias. Un ejemplo claro es para garantizar la salud laboral, evitando la salida de gases de combustión o vapores que pudieran poner en peligro la integridad de colaboradores.

grandes industrias. Un ejemplo claro es para garantizar la salud laboral, evitando la salida de gases de combustión o vapores que pudieran poner en peligro la integridad de colaboradores.

Asimismo, los controles que ya poseen obsolescencia e inseguridad en su manejo y protección de instalaciones, aumentarán la probabilidad de accidentes laborales, y demás siniestros potenciales por una ineficiencia en la gestión y cuidado de cada componente.

En cuanto a cuestiones más técnicas y de eficiencia productiva y energética, los adecuados controles para sistemas enteros de boiler industrial, ayudarán a obtener mejores gestiones sobre las variables que se vayan presentando en un proceso de combustión para agua caliente sanitaria, u otras aplicaciones industrializadas. Asimismo, las fallas en la demanda de vapor, vendrán precedidas de una pérdida en la calidad en los controles digitales de un sistema de caldeo, lo que subsecuentemente puede llevar a incumplimientos en la normativa de calidad, al menos desde un punto de vista estandarizado.

En general, existen muchos factores que pueden ser resueltos de buena manera por controles óptimos

Ya sea para evitar paros costosos o incluso paros totales, y también en la eficiencia energética, un tema en boga para el beneficio de todas las Pymes y grandes compañías.

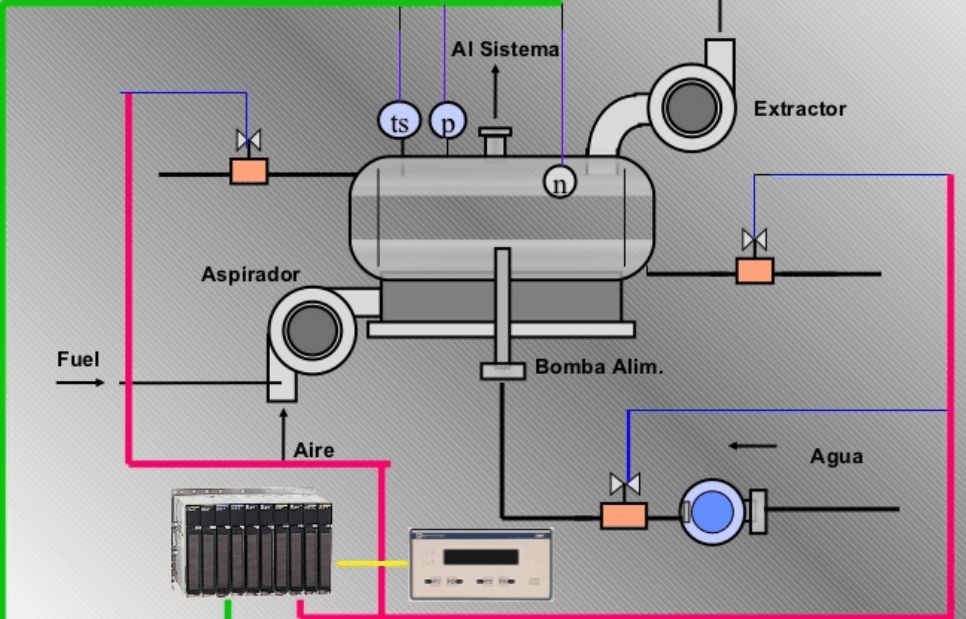

El monitoreo del boiler industrial en la combustión de aire-gas, deberá cumplir con una eficiencia solicitada en los requerimientos de producción de vapor en cualquier planta relevante. Es normal que, en dichos procedimientos, los procedimientos de arranque y parada sean los fundamentos técnicos necesarios para empezar a pensar en una instalación segura y confiable.

Los monitores análogos ya están pasados en tiempo, y aunque en algunos sistemas digitales puede haber aditamentos manuales, la realidad es que los microprocesadores son  la clave para el buen manejo de los enclavamientos. Los objetivos del sistema de control dentro de una red de calderas de vapor, es esencial entender algunos puntos básicos:

la clave para el buen manejo de los enclavamientos. Los objetivos del sistema de control dentro de una red de calderas de vapor, es esencial entender algunos puntos básicos:

Hacer que el calentador industrial otorgue el suministro de vapor, de acuerdo a los parámetros de presión y temperatura, donde el flujo deberá ser constante para garantizar el servicio en todo momento.

La operación del boiler industrial tiene que ser continua con los niveles de seguridad pertinentes, tratando de promover un ahorro en combustibles empleados para toda la instalación.

Que los arranques y paros se ejecuten de la manera más fiable, siempre vigilando y detectando las potenciales condiciones inseguras, para así, tomar las mejores decisiones en caso de la necesidad de revertir las circunstancias para bien de todos.

Los ajustes en cargas de combustible, deben ir atenidos a los flujos de aire y su incidencia en el suministro de la caldera, partiendo desde los mismos componentes quemadores del sistema, ya sean combustóleo o de gas, y aunque estén en operación. Asimismo, los ajustes de aire, van relacionados con las cargas del mismo combustible, donde el ajuste de aire estequiométrico, tendrá que ser adaptable a la operación del gas o combustóleo, según sea el caso.

donde el ajuste de aire estequiométrico, tendrá que ser adaptable a la operación del gas o combustóleo, según sea el caso.

Las pantallas de monitoreo digital en el proceso operativo de un boiler industrial, deberán mostrar resultados bifurcados en dos principales parámetros: ahorro de combustible y tiempos de paro del sistema de caldeo por fallas. Estos parámetros son comparables con otros mecanismos de control, para checar cuál es el mejor en precisión.

Como conclusión, los parámetros cruzados en información precisa de un panel digitalizado PLC, puede otorgar un ahorro sustancial en combustible a gas o combustóleo, teniendo un dominio claro en todas las variables que se presenten en las lecturas, mediante el uso de tecnologías avanzadas, y así, promover la seguridad, eficiencia energética, y la ductilidad que potencialmente puede ofrecer una red de caldeo; la seguridad, ante todo, en este tipo de instalaciones.